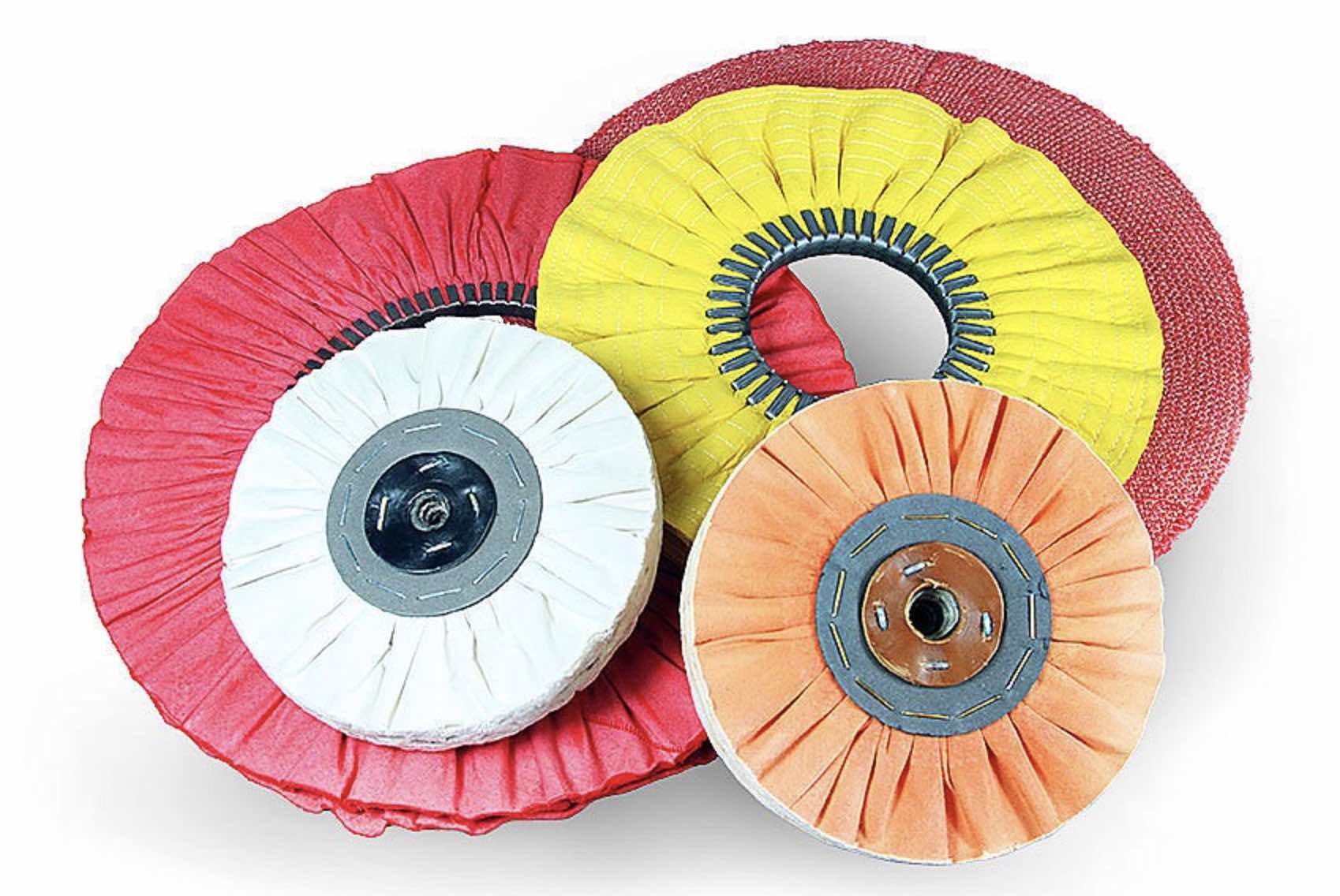

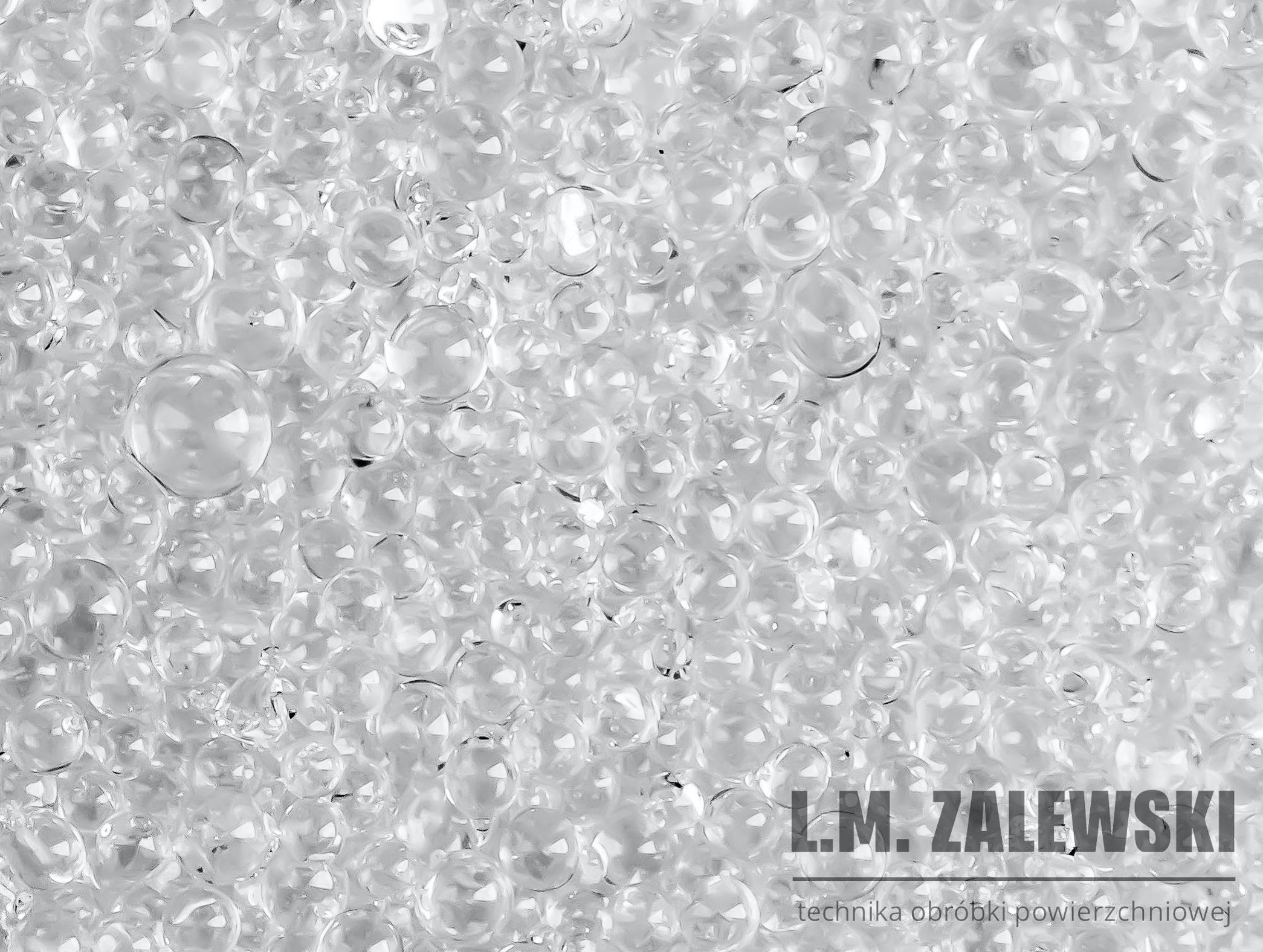

Technologia obróbki wibrościernej polega na swobodnym przemieszczaniu się detali w mieszance; kształtki ceramiczne, kształtki polerskie, kształtki plastikowe lub kształtki nierdzewne z wykorzystaniem płynów wspomagających obróbkę (płyn technologiczny) oraz wody, umieszczonych w czaszy roboczej urządzenia wibracyjnego. Maszyna napędzana jest poprzez silnik wibracyjny, który wprawia wsad w ruch poprzez wibrację, rotację lub siłę odśrodkową. Powoduję to ciągłe 'tarcie' kształtek o obrabiane detale co w efekcie skutkuję usunięciem zadziorów, zaokrągleniem krawędzi, wygładzeniem powierzchni a nawet jej wypolerowaniem — ścierniwo do polerowania wibracyjnego.

Obróbka wibrościerna ("mass finishing"), trowalizacja lub potocznie zwana obróbką pojemnikową, może być stosowana w wykańczaniu powierzchni detali wykonanych z różnych materiałów, w tym z : metalu, plastiku, drewna, naturalnych i sztucznych kamieni, ceramiki, gumy i szkła.

Detal który ma być poddany obróbce wibrościernej określa : rozmiar, budowę, wagę oraz jakość kształtek wymaganych do obróbki. Prawidłowe dopasowanie kształtki ściernej (kształtki z tworzyw sztucznych) zapewnia, że wszystkie powierzchnie będą równomiernie i powtarzalnie oszlifowane, bez zagrożenia, że kształtka gdzieś się zaklinuje. Sama budowa kształtki, to jakie ma krawędzie oraz pod jakim kątem jest ścięta również przekłada się na moc obróbczą - bardziej lub mniej agresywną.

Rozmiar i waga kształtek (kształtki do polerowania wibracyjnego, ścierniwo do polerowania wibracyjnego) są kluczowymi czynnikami przy określaniu wymaganej wydajności obróbki. Duże i ciężkie kształtki będą bardziej agresywnie wpływać na powierzchnie części. Po obróbce dużymi kształtkami, powierzchnia będzie dodatkowo utwardzona. Małe i lekkie kształtki są mniej agresywne i bardziej nadają się do uzyskiwania gładszej struktury powierzchni.

Po zakończeniu procesu obróbczego (szlifowanie na mokro) kształtki należy oddzielić od detali. Oddzielanie na zasadzie przesiewania na ekranach z odpowiednio dobranymi otworami jest najczęstszą formą separacji. Taka forma separacji wymaga, żeby kształtki polerskie (ścierniwo do polerowania wibracyjnego) lub kształtki ścierne były mniejsze od obrabianych detali. Dzięki temu kształtki wpadają z powrotem do urządzenia wibracyjnego, a detale ruchem posuwistym przesuwane są dzięki drganiom do suszarki. Elementy żelazne można oddzielić separatorem magnetycznym. Możliwe jest również zastosowanie odwrotnej separacji, którą praktykuje się kiedy kształtki są większe niż detale. Dla bardziej wymagających procesów opracowujemy rozwiązania dopasowane do indywidualnych potrzeb.

Jeżeli interesuję Cię kształtki ścierne cena, to skontaktuj się z nami, a pomożemy dobrać odpowiednią kształtkę i opracować technologię dopasowaną do wymagań produkcyjnych.

Przykłady zastosowań: