Opracowanie procesu robotyzacji szlifowania jest kluczowe, ponieważ zapewnia precyzyjną kontrolę nad jakością i powtarzalnością wykończenia, co przekłada się na trwałość i jakość produktów. Proces ten jest złożony, gdyż wymaga znajomość technik oraz dokładnego dostosowania parametrów obróbki, wraz z uwzględnieniem specyfiki materiału i kształtu obrabianych elementów. Dzięki starannie zaprojektowanemu procesowi robotyzacji szlifowania można zminimalizować ryzyko błędów, zwiększając jednocześnie efektywność i bezpieczeństwo całej produkcji.

Jeżeli interesujesz się robotyzacją szlifowania, skontaktuj się z nami już dziś!

Zrobotyzowane komórki szlifierskie oferują niezrównaną precyzję, zapewniając wyniki, które wykraczają poza możliwości tradycyjnych metod manualnych. Systemy te zostały zaprojektowane tak, aby usuwać materiał równomiernie i spójnie, nawet w przypadku skomplikowanych geometrii odlewów, utrzymując rygorystyczne tolerancje przy minimalnych odchyleniach i błędach. Dzięki tak wysokiej dokładności rozwiązania te ograniczają konieczność poprawek oraz podnoszą ogólną jakość produktu. Jest to szczególnie istotne w odlewniach aluminium, gdzie precyzyjna obróbka powierzchni ma kluczowe znaczenie dla spełnienia wymagań przemysłowych. Zrobotyzowane systemy szlifierskie zdecydowanie zwiększają wydajność i eliminują niejednorodność wynikającą z ręcznej pracy.

Dziedzina:

Przemysł Odlewniczy

Materiał:

Stopy metali nieżelaznych, aluminium, cynku, znalu

Wymagania powierzchniowe:

Odcięcie nadlewów, wiercenie otworów, gwintowanie oraz obróbka szlifierska

Zarys projektu:

Dzięki zastosowaniu technologii kompensacji docisku narzędzia roboczego w zakresie +/- 10mm zapewniona jest powtarzalność wykończenia powierzchni. Komórka zrobotyzowana może być wyposażona w wiele dodatkowych funkcjonalności, aby spełnić oczekiwania procesowe.

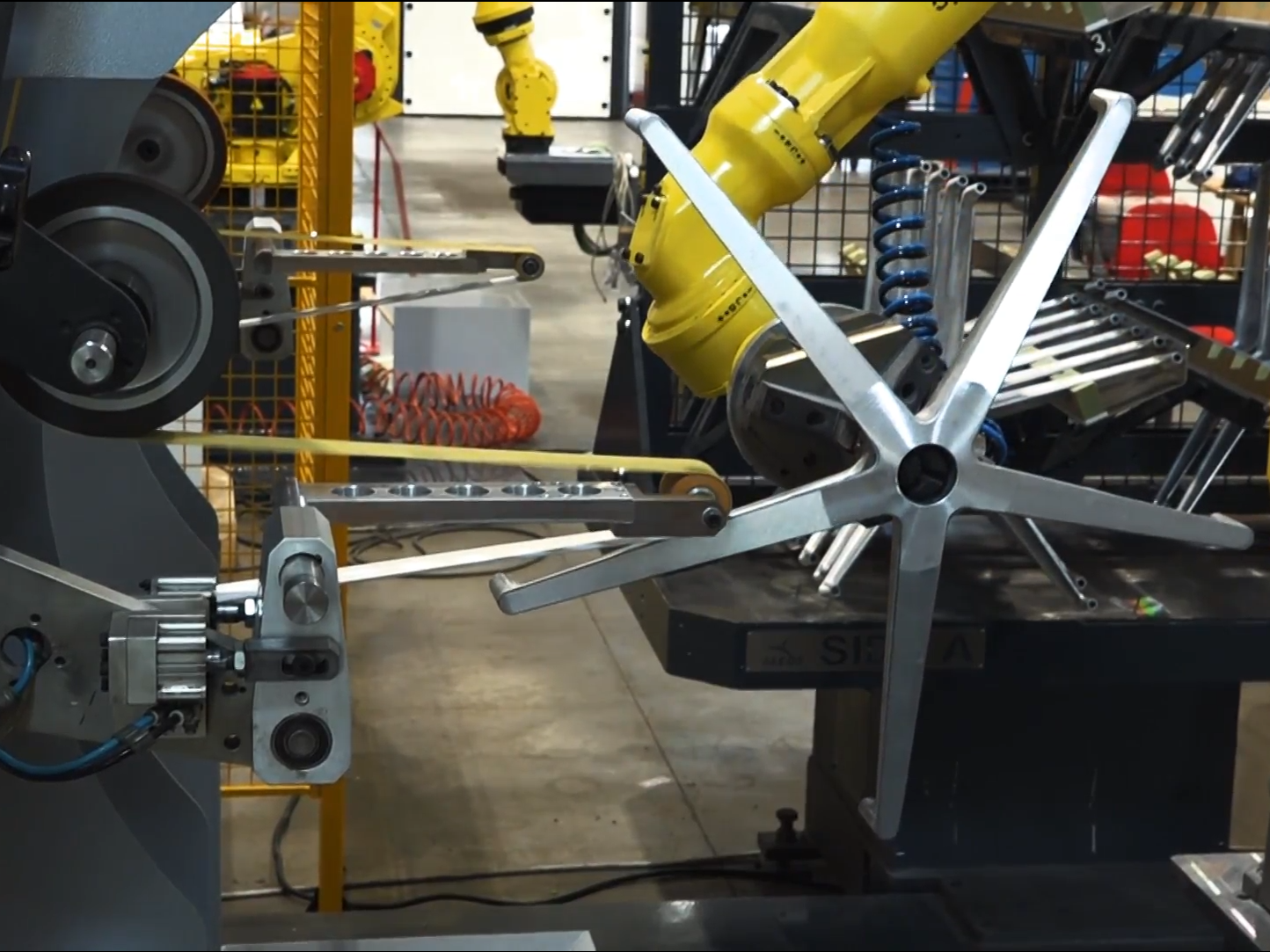

Zrobotyzowane systemy do szlifowania, dedykowane są obróbce takich elementów, jak na przykład aluminiowe odlewy - krzyżaki do foteli biurowych. Dzięki tego typu systemom możliwe jest przyspieszenie procesu innowacji w zakładach produkcyjnych, zapewniając jednocześnie precyzję, wydajność i niezawodność w obróbce odlewów aluminiowych. Wieloletnie doświadczenie, ciągłe prace badawcze i rozwój specjalistycznych kompetencji, w połączeniu z zastosowaniem najnowocześniejszych technologii, pozwalają nam oferować skuteczne rozwiązania dostosowane do każdego wymogu produkcyjnego. Kluczowym elementem wspierającym rozwój przemysłowy naszych klientów jest dostarczanie prostych w obsłudze, a jednocześnie wysoko zaawansowanych technologicznie rozwiązań.

Dziedzina:

Przemysł Odlewniczy, Meblowy

Materiał:

Odlewy aluminiowe

Wymagania powierzchniowe:

Kilkuetapowe szlifowanie w celu przygotowania powierzchni pod kolejne procesy produkcyjne, jak np. powłoki lakiernicze

Zarys projektu:

Użytkownik oczekiwał zautomatyzowania procesu szlifowania w celu osiągnięcia wymaganego taktu oraz powtarzalnego wykończenia powierzchni.

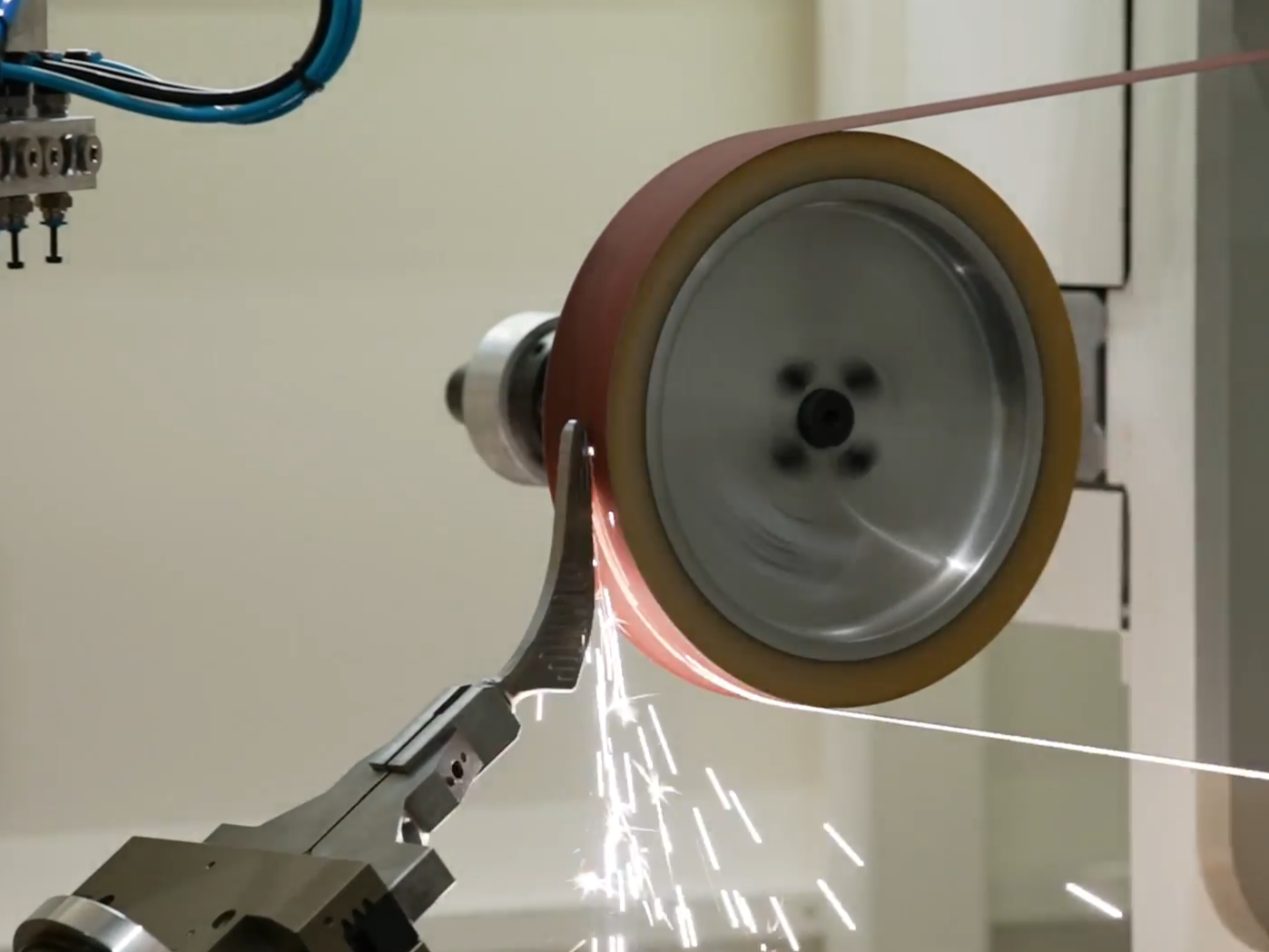

W obliczu rosnących i bardziej wymagających standardów, przemysł medyczny musi przekształcić swoje procesy produkcyjne, by zwiększyć efektywność, skrócić czas i zmniejszyć koszty, jednocześnie gwarantując doskonałą jakość produktów. Aby osiągnąć te cele, konieczne stało się wprowadzenie zautomatyzowanych rozwiązań, które pozwalają sprostać rygorystycznym wymaganiom jakościowym rynku i zoptymalizować produkcję, minimalizując straty czasu i materiału. Wdrożenie zrobotyzowanych komórek szlifierskich i polerskich do kluczowych etapów produkcji, wcześniej nadzorowanych wyłącznie przez ludzi, umożliwia znaczne zredukowanie ryzyka błędów, które w tak delikatnej dziedzinie muszą być ograniczone do absolutnego minimum.

Dziedzina:

Przemysł Medyczny

Materiał:

Stopy tytanu, kobalt-chrom

Wymagania powierzchniowe:

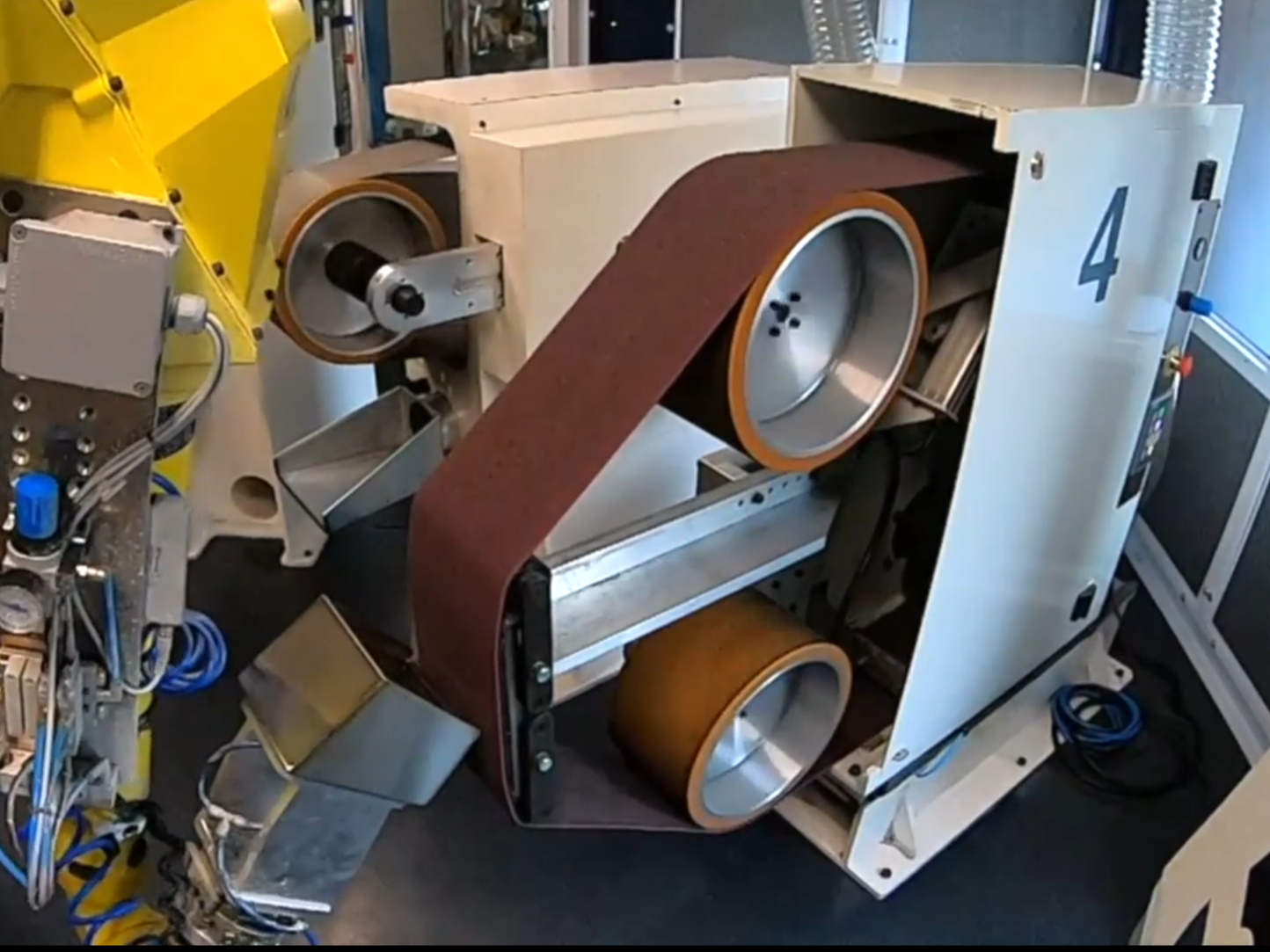

Kilkuetapowe precyzyjne szlifowanie na całej powierzchni pasa ściernego, celem przygotowania struktury materiału pod kolejne procesy produkcyjne.

Zarys projektu:

Dzięki zastosowaniu technologii kompensacji docisku narzędzia roboczego w zakresie +/- 10mm zapewniona jest powtarzalność wykończenia powierzchni. Specjalnie zaprojektowane narzędzia, w tym koła kontaktowe zapewniają precyzyjną obróbkę detalu.

Zrobotyzowane cele szlifierskie są w stanie skutecznie obrabiać elementy wykonane z dowolnych materiałów, nawet o bardzo skomplikowanej geometrii. Dzięki temu idealnie sprawdzają się w przemyśle metalowym, gdzie precyzja i wydajność są kluczowe dla zachowania wysokiej jakości finalnych produktów. Wszystkie zrobotyzowane systemy szlifierskie są projektowane i budowane zgodnie z potrzebami produkcyjnymi klientów. Jednym z kluczowych atutów tych rozwiązań jest możliwość pełnej personalizacji komórek zrobotyzowanych oraz ich integracji z istniejącymi systemami produkcyjnymi. Ścisła współpraca inżynierów i projektantów z klientem pozwala na dopasowanie systemu do specyficznych wymagań, co prowadzi do powstania wysoce zindywidualizowanych rozwiązań w pełni zgodnych z realiami produkcyjnymi zakładu.

Dziedzina:

Przemysł Metalowy

Materiał:

Stal czarna

Wymagania powierzchniowe:

Wykończenie powierzchni o odpowiedniej chropowatości, celem nałożenia powłok lakierniczych.

Zarys projektu:

Dużym wyzwaniem było znaczne skrócenie czasu obróbki szlifierskiej z pierwotnie w pełni manualnego procesu. Dzięki opracowaniu zupełnie nowego procesu szlifowania, przy zastosowaniu nowych materiałów ściernych oraz specjalnie zaprojektowanych narzędzi i kół kontaktowych, udało się sprostać wymaganiom klienta.

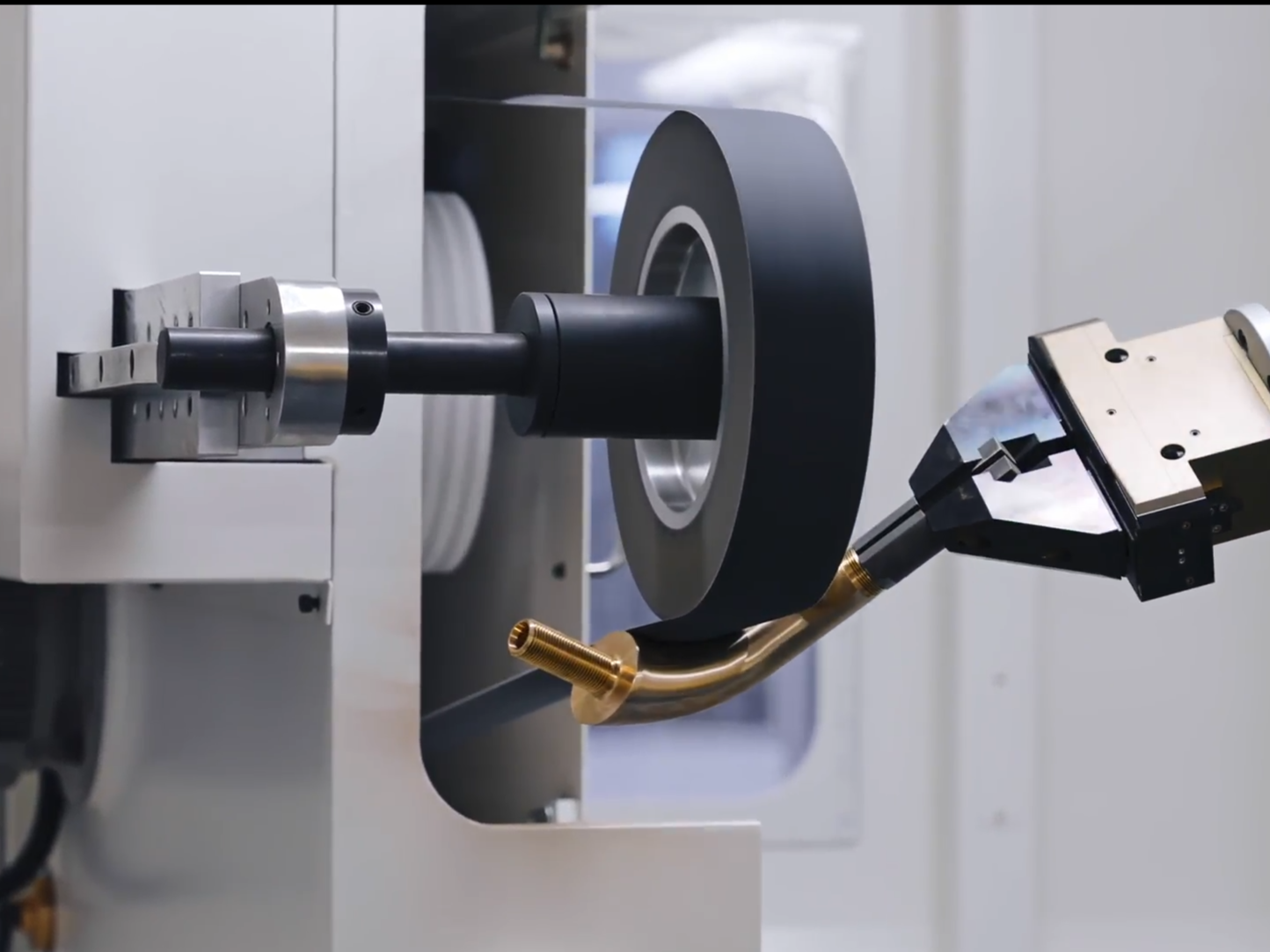

Zrobotyzowane szlifowanie odlewów mosiężnych stanowi kluczowy element precyzyjnej obróbki przemysłowej, szczególnie w produkcji baterii łazienkowych. Roboty przemysłowe, wyposażone w zaawansowane narzędzia szlifierskie i systemy czujników, dostosowują parametry pracy do specyfiki odlewu, minimalizując ryzyko uszkodzeń detali. Automatyzacja tego etapu produkcji zwiększa powtarzalność wykończenia, co jest kluczowe dla estetyki i spełnienia standardów jakości, a jednocześnie optymalizuje czas cyklu i obniża koszty, eliminując konieczność manualnych, czasochłonnych operacji.

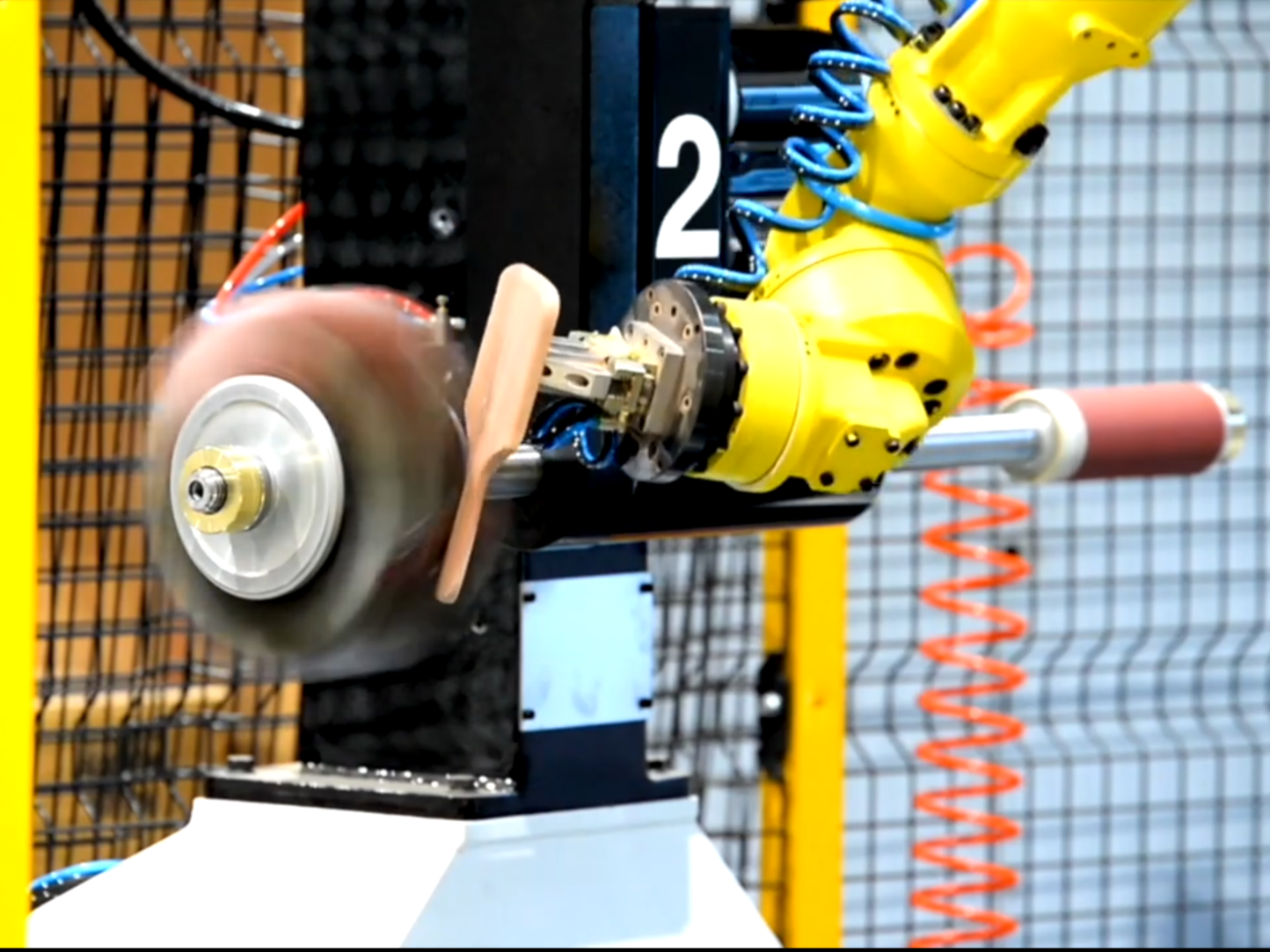

Robotyzacja szczotkowania i szlifowania elementów drewnianych produkowanych przemysłowo pozwala na uzyskanie wysokiej precyzji wykończenia powierzchni, co podnosi jakość produktów i spełnia wymagania estetyczne klientów. Automatyzacja tych procesów zapewnia powtarzalność oraz znacząco skraca czas obróbki, zwiększając efektywność produkcji. Dodatkowo roboty minimalizują ryzyko uszkodzeń materiału i ograniczają potrzebę ręcznej interwencji, co obniża koszty i poprawia warunki pracy operatorów.

System zrobotyzowane umożliwia automatyczne szlifowanie, polerowanie lub satynowanie skrzynek ze stali nierdzewnej. System wyposażony jest w pełni automatyczny proces załadunku i rozładunku komponentów oraz magazyn narzędzi. Wdrożenie takiego systemu w firmie produkcyjnej przynosi wiele korzyści, takich jak zwiększenie wydajności produkcji dzięki automatyzacji procesów, poprawa jakości wykończenia dzięki precyzji pracy robotów oraz redukcja kosztów operacyjnych, w tym związanych z zatrudnieniem i stratami materiałowymi. Dodatkowo systemy zrobotyzowane minimalizują ryzyko błędów ludzkich oraz zwiększają bezpieczeństwo pracowników, eliminując konieczność pracy w trudnych warunkach.

W ofercie firmy L.M. ZALEWSKI znajdziecie Państwo solidne i niezawodne maszyny do procesów obróbki powierzchniowej. Specjalizujemy się w doradztwie przemysłowym oraz imporcie urządzeń i środków technologicznych najwyższej jakości.

Współpracujemy z liderami w branży obróbki powierzchniowej. Nasi partnerzy biznesowi to renomowane firmy z wieloletnim doświadczeniem o ugruntowanej pozycji na rynku. Rozpoczęcie współpracy z naszą firmą wiążę się z bezterminowym i bezpłatnym uzyskaniem wsparcia technicznego i merytorycznego przy procesach obróbki powierzchniowej. Oferujemy rozwiązania technologiczne, skupiając się przede wszystkim na zagadnieniach gratowania, szlifowania i polerowania elementów. Służymy pełnym doradztwem technologicznym, a także niejednokrotnie wykonujemy testy obróbki detali. Ponadto, w naszej ofercie posiadamy i proponujemy rozwiązania technologiczne dla firm produkcyjnych w zakresie automatyzacji i robotyzacji produkcji.

Stanowiska zrobotyzowane znalazły swoje zastosowanie w wielu gałęziach przemysłu, jak chociażby w przemyśle zbrojeniowym, gdzie roboty pracują przy szlifowaniu luf broni palnej, zamków pistoletów itp. Automatyzacja produkcji to idealny wybór w przypadku obróbka odlewów, polerowanie form, gratowania zewnętrznych i wewnętrznych krawędzi blach oraz szczotkowania blach w produkcji wielkoseryjnej. Przy szlifowanie robotem, zatępianie krawędzi robotem nie należy zapominać o filtrowanie powietrza. Przy obróbce stali odpowiednio sprawdzi się suche filtrowanie powietrza, natomiast filtrowanie powietrza systemem na mokro dedykowane jest przy pracy z pyłem aluminiowym.

Automatyzacja obróbki detali — Twoja inwestycja w rozwój firmy!

Automatyzacja obróbki powierzchniowej, automatyzacja obróbki detali to kierunki, w których zmierzają współczesne przedsiębiorstwa produkcyjne. Automatyka przemysłowego polerowania i szlifowania pozwala uzyskać maksimum wydajności i wpływa na poprawę konkurencyjności. Automatyzacja procesów szlifowania, automatyzacja procesów polerowania, automatyczne polerowanie form może zostać jeszcze bardziej zautomatyzowana dzięki wykorzystaniu zrobotyzowana cela do obróbki odlewów (robot szlifujący, robot polerujący, automaty polerskie).

Szlifowanie robotem, zatępianie krawędzi robotem to przede wszystkim wygodne rozwiązanie z uwagi, że robot z łatwością potrafi dostać się do trudno dostępnych miejsc, co likwiduje problem obróbki detali o nieregularnym kształcie. Zatępianie krawędzi robotem, szlifowanie robotem daje możliwość obróbka odlewów — zarówno małych jak i dużych. W zależności od indywidualnych wymagań firma może poddawać maszynę nieograniczonym modyfikacjom, tak aby jej praca przynosiła oczekiwane rezultaty. Roboty CNC charakteryzują się również dużą elastycznością. Szlifowanie robotem, zatępianie krawędzi robotem jest procesem zautomatyzowanym, co w ogromnej mierze wpływa na szybkość wykonania detalu. Jest to równoznaczne ze zwiększeniem mocy produkcyjnej zakładu.

Obrabiarki NC i te bardziej zaawansowane ze sterowaniem komputerowym (obrabiarki CNC, maszyny CNC) obecnie nie mają sobie równych. Maszyny CNC, obrabiarki CNC są oparte na układzie sterowania numerycznego oraz wyposażone w specjalny mikrokomputer. Odpowiada on za programowanie maszyny, w zależności od wykonywanego rodzaju produkcji. Praca urządzenia polega na skoordynowaniu wszystkich etapów, począwszy od projektowania wspomaganego komputerowo, przez zmianę projektu w plan sterowania maszyny, a w etapie końcowym właściwe wykonanie komend. Maszyny CNC, obrabiarki CNC dzięki wysoce zaawansowanej technologii są w stanie wspierać cały proces produkcyjny w zakładzie (obróbka odlewów, polerowanie form).

Zastosowanie automaty polerskie, systemy zrobotyzowane, zrobotyzowane gniazda obróbcze, centra obróbcze pozwala na odsunięcie pracowników od strefy działania czynników szkodliwych zagrażających zdrowiu, takich jak hałas, trujące opary, wysokie temperatury. Stanowisko robot szlifujący, robot polerujący składa się jedynie z robota przemysłowego, maszyny szlifującej/polerującej i systemu, którego zadaniem jest doprowadzenie do przestrzeni roboczej robota przedmiotu przeznaczonego do obróbki w konkretnej, powtarzalnej orientacji przestrzennej. Systemy zrobotyzowane, centra obróbcze w znacznej mierze wyposażone są w robot szlifujący, robot polerujący, automaty polerskie. Cały proces obróbki realizowany jest poprzez głowice obrotowe i trzpienie robocze, zamontowane wewnątrz zrobotyzowane gniazda obróbcze.

Obecnie w celu ciągłego dążenia do automatyzacja obróbki powierzchniowej i robotyzacji produkcji powszechnym staje się integracja robota z obrabiarką (zrobotyzowana cela do obróbki odlewów). Bez wprowadzenia zrobotyzowane gniazda obróbcze, zrobotyzowana cela do obróbki odlewów, centra obróbcze, systemy zrobotyzowane przedsiębiorstwo będzie musiało mierzyć się z bardziej konkurencyjnym rynkiem i trudniej będzie sprostać, chociażby rosnącym wymaganiom jakościowym przy większej presji cenowej.

Automatyka przemysłowego polerowania i szlifowania zapewnia większą wydajność dzięki szybszemu przygotowaniu maszyny do pracy, krótszym cyklom produkcyjnym, mniejszej ilości odpadów, braków produkcyjnych oraz wyraźnie większej elastyczności produkcji. Ponadto zamiana ręcznej obróbki na automatyzacja obróbki detali, automatyzacja obróbki powierzchniowej sprzyja szybszemu wykańczaniu elementów w porównaniu do czasu pracy manualnej. Co więcej, w automatyzacja procesów polerowania, automatyzacja procesów szlifowania występuje o wiele mniejsze prawdopodobieństwo popełnienia błędów w procesie produkcyjnym. Obecnie najbardziej typowym zadaniem wykonywanym przez automatyczne maszyny jest załadunek elementów i ich wyładunek po skończonym procesie obróbczym. Automatyzacja procesów polerowania, automatyzacja procesów szlifowania wpływa na obniżenie czasu wykończenia jednego detalu o 20%!

Automatyzacja obróbki powierzchniowej, automatyzacja obróbki detali wprawdzie wymaga większego nakładu finansowego, jednakże inwestycja zwraca się już w niecałe dwa lata, w wyniku wysokiej wydajności pracy. Ponadto, zautomatyzowane zmiany pozwalają obniżyć jednostkowe koszty produkcji przy zachowaniu wysokiej powtarzalności i jakości produkcji. Automatyka przemysłowego polerowania i szlifowania zapewnia wysoki poziom bezpieczeństwa, który coraz częściej nie wymaga już stosowania specjalnych osłon itp.

Jeżeli zależy Ci na jakości i trwałości maszyn w Twojej firmie oraz tym, żeby nie martwić się o ich bezpieczne i bezawaryjne funkcjonowanie – to dobrze trafiłeś. Skontaktuj się z nami, a my dołożymy wszelkich starań, aby dobrać urządzenia dopasowane do Twoich wymagań.

|

SIEDZIBA GŁÓWNA: Nowy Tuchom 2a |

|

E-MAIL: |

|

TELEFON: |

|

BIURO CZYNNE: Poniedziałek - Piątek |