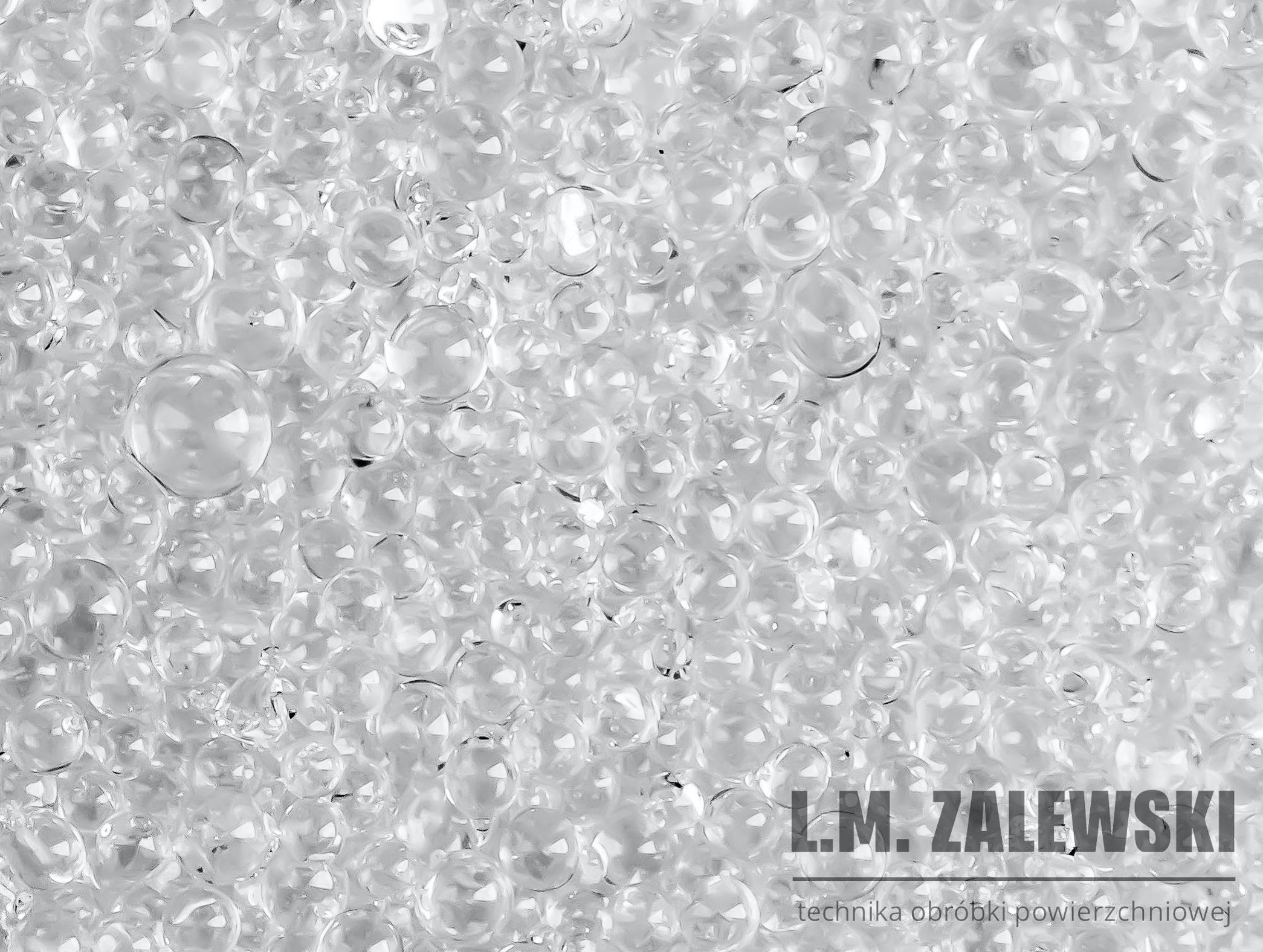

Mikrokulki szklane (śrut szklany, granulat szklany) to jeden z najczęściej wykorzystywanych materiałów do obróbki strumieniowo-ściernej, zwanej szkiełkowaniem. Proces szkiełkowania polega na oddziaływaniu na powierzchnię obrabianych detali przy wykorzystaniu kabin śrutowniczych bądź samych dysz śrutowniczych. Mikrokulki szklane to alternatywa dla piasku kwarcowego, który od 2004 roku nie może być wykorzystywany w obróbce strumieniowo-ściernej. Zastąpienie piasku kwarcowego mikrokulkami szklanymi przysparza wiele korzyści, chociażby związanych ze zmniejszeniem ilości materiału będącego w transporcie oraz redukcją powstałych odpadów. Mikrokulki szklane mogą być używane zarówno na sucho jak i na mokro, a ich konsumpcja wynosi 3,5 kg/m2. To o 14 razy mniej niż przy stosowaniu piasku kwarcowego.

Mikrokulki szklane są obojętne chemicznie, nie powodują wtrąceń. Mikrokulki szklane wykorzystuje się do oczyszczania powierzchni materiałów ze zgorzelin po spawaniu, piasków formierskich, nalotów barwnych, starych klei, tlenków metali, powłok lakierniczych, tworzyw sztucznych itp. Ponadto, mikrokulki szklane stosuje się również w pracach wykończeniowych (matowienie stali nierdzewnej, satynowanie aluminium itp.) oraz w procesach kulowania — umacnianie powierzchni metali. Dzięki niskiej erozyjności granulatu szklanego materiał bazowy cechuje się niewielkimi ubytkami, co wpływa na zachowanie wymiarów detali.

Na ostateczny efekt obróbki wpływa wiele czynników. Głównym z nich jest jakość wykorzystywanego materiału. Produkt lepszy jakościowo pozwala na dłuższe użytkowanie oraz co ważne mniej się pyli. Wysoka jakość materiału to przede wszystkim powtarzalna, ta sama struktura, budowa i kształt, która pozwala na uzyskanie dobrych rezultatów obróbczych. Równie istotne są jakość dyszy śrutowniczej, ciśnienie robocze oraz kąt padania strumienia na obrabianą powierzchnię.

Mikrokulki szklane występują w wielu rozmiarach, co pozwala na dobór odpowiedniej wielkości materiału do procesu obróbki. Rozmiar podawany jest w mikrometrach (μm) oraz w możliwej do osiągnięcia przy jego użyciu chropowatości powierzchni Ra / Rz. Do prac estetycznych i nadawania efektu satyny (satynowanie) zwykle wykorzystuje się mniejsze rozmiary mikrokulek, natomiast większe mogą być stosowane w celu usuwania warstwy wierzchniej z detali nierdzewnych lub aluminiowych.

Mikrokulki szklane to obecnie najchętniej wybierany środek do piaskarek.

Nasze mikrokulki szklane (satynowanie kulkami szklanymi) charakteryzują się dużą wytrzymałością i gładką powierzchnią. W odróżnieniu od innych materiałów do obróbki strumieniowo-ściernej cechują się chemiczną obojętnością oraz niewielkim stopniem wpływania na ścieranie erozyjne powierzchni poddawanej obróbce. Wykorzystanie mikrokulek szklanych gwarantuję powtarzalność uzyskanej powierzchni na każdym obrabianym detalu. Oferowane przez nas mikrokulki szklane są polskiej produkcji, dzięki czemu zapewniamy najwyższą jakość i ciągłość dostaw.

| Dostępne granulacje: | Skład chemiczny: |

| 40 - 80 μm | SiO2: 70-73% |

| 70 - 110 μm | Na2O + K2O: 13-15% |

| 70 - 150 μm | CaO: 7-11% |

| 90 - 150 μm | MgO: 3-5% |

| 100 - 200 μm | AI2O3: 0,5-2% |

| 150 - 250 μm | Fe2O3: max. 0.1% |

| 200 - 300 μm | TiO2: max. 0.1% |

| 200 - 400 μm | |

| 300 - 400 μm | |

| 400 - 600 μm | |

| 600 - 800 μm |

Opakowania - worki 25 kg